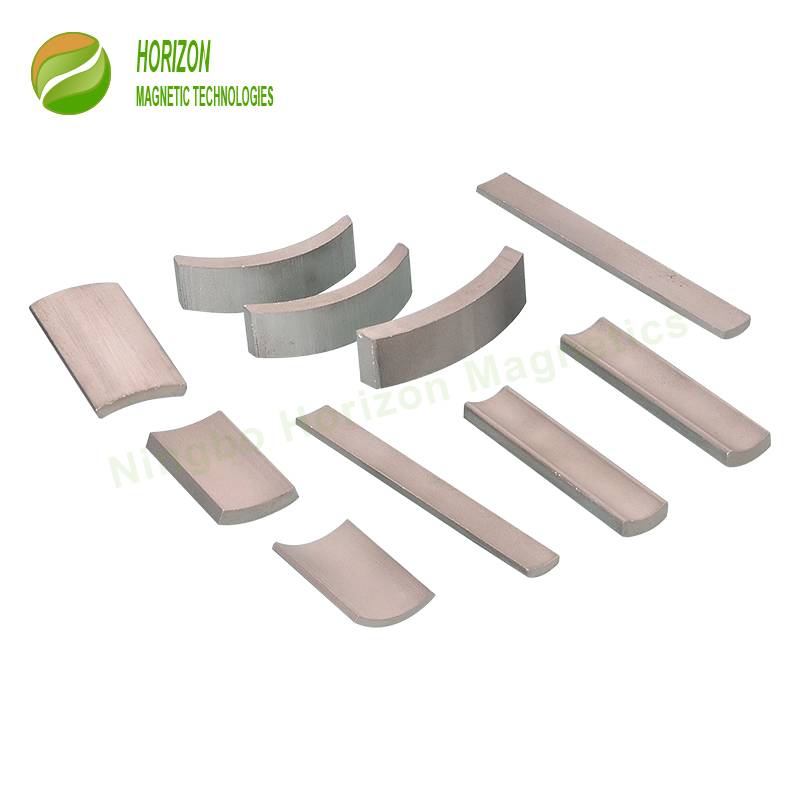

Для сегментного магнита SmCo Sm2Co17 требуется гораздо больше, чем SmCo5, из-за более высокой стоимости и меньших магнитных свойств.Магнит SmCo5. Технология производства, особенно процесс измельчения, отличается для SmCo5 и Sm2Co17. Для магнита SmCo5 используется мокрое измельчение или шаровое измельчение, чтобы превратить сырье в порошок, но эта технология имеет некоторые недостатки, включая низкую эффективность, низкую согласованность между партиями, а затем высокие затраты. При дуговой обработке магнит легко частично намагничивается, и поверхность дугового магнита загрязняется. Струйное измельчение используется для производства порошка для магнита Sm2Co17. Обычно форма дуги обрабатывается электроэрозионной резкой с меньшей точностью и допуском около +/- 0,1 мм, а иногда на поверхности радиуса остаются следы молибденовой проволоки. Фасонное шлифование является альтернативой шлифованию поверхности R для получения жестких допусков и идеальной гладкости.

Бессальниковый насос с магнитным приводом и муфта являются еще одним основным рынком применения магнитов сегмента SmCo. Дуговые магниты SmCo или магниты-буханки собраны на рабочем колесе, заключенном в герметичный корпус, и снаружи корпуса. Благодаря высоким магнитным свойствам сегментных магнитов Sm2Co17 притяжение приводного магнита и магнита крыльчатки позволяет передавать полный крутящий момент двигателя на крыльчатку. Эта конструкция насоса с магнитным приводом устраняет необходимость в уплотнении вала, а затем предотвращает утечку или утечку агрессивных химических жидкостей или газов, которые могут нанести вред операторам и окружающей среде. В мире существует множество известных производителей насосов или муфт с магнитным приводом, таких какИвакиПан Мир,Сандайн, Magnatex, DST Dauermagnet-SystemTechnik и др.